光伏“反内卷”新赛道:芯森电子CR1A电流传感器如何助力BC技术突围?

近年来,尤其是2025年,光伏行业正面临产能过剩、价格战、同质化竞争等“内卷”挑战。晶硅价格屡创新低,组件价格跌至每瓦0.7元,企业利润空间压缩。

近日,六部门联合发文,聚焦光伏“反内卷”,重点打击虚假营销、低质低价竞争等违法违规行为,从政策层面推动行业从“规模扩张”向“质量效益”转型。在这样的市场环境下,光伏行业亟需技术创新和差异化竞争,BC电池技术逐渐成为行业主流,钙钛矿技术虽未达到量产却备受青睐。本文仅就“BC”电池新技术下,揭开电流检测带来什么样的新挑战与应用的面纱。

BC电池技术

- 技术原理

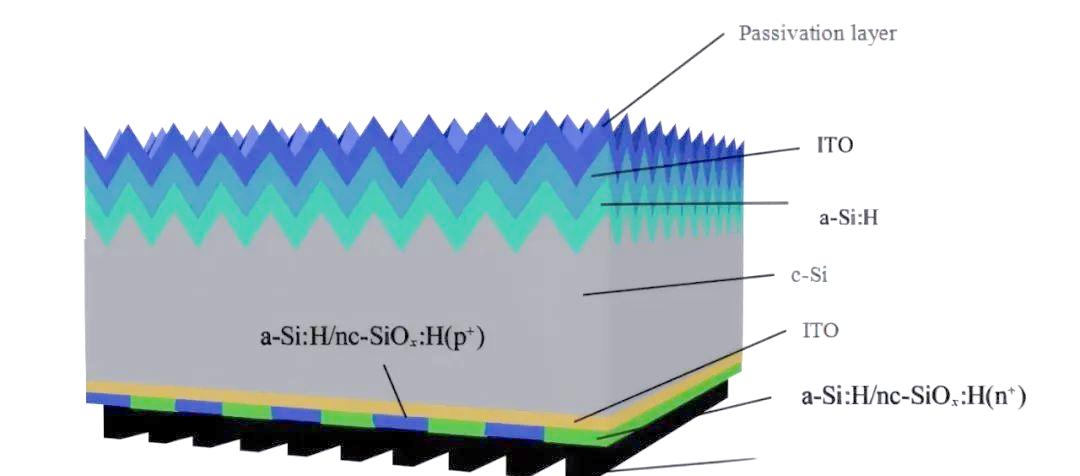

BC(背接触)电池,全称背接触电池(Back Contact Cell),属于第三代电池技术,目前有HPBC、TBC、HBC三大技术路线。BC核心特点是将电池的正负极金属接触全部移至背面,正面无遮挡,最大化光吸收面积。主流BC电池包括IBC(交叉指式背接触)和HBC(异质结背接触)两种结构。与传统TOPCon电池相比,BC电池消除了正面金属电极的遮光损失,理论效率极限高达29.1%,接近晶硅电池的物理极限。目前,BC电池的量产效率已突破27%,较TOPCon电池领先1.6%。

- 技术特点

- BC电池的结构特点在于正面无栅线,正面无栅线设计可提升发电量5-8%,这种正面无遮挡结构完全消除栅线电极造成的遮蔽损耗,实现入射光子的最大利用,较常规太阳能电池短路电流Jsc可提高7%左右,转换效率较PERC技术提升1-2个百分点,量产效率已突破26%;

- 组件封装更为方便灵活,从常规的“Z”字形焊接更改为全背面“一”字形焊接,避免常规的复杂封装流程,并且可有效提升组件抗隐裂能力,如某头部企业HPBC电池的边缘应力相较传统非BC类电池片边缘应力减少48%;

- 外形美观,正面色调更均匀美观,适用于分布式光伏和建筑一体化。

BC技术与传统PERC、TOPCon技术的区别:

1.电极位置:BC技术将正负电极全部移至电池背面,正面没有金属栅线遮挡,提升光利用率,而PERC和TOPCon的电极位于正面。

2.大电流输出:BC电池通常采用更大尺寸的硅片(如182mm、210mm)和更高效的转换技术,其单串电池产生的电流比传统组件大得多。

3.系统复杂度高:为了最大化发电效率和实现智能运维,BC系统通常需要配备优化器或微型逆变器,这些功率电子设备对电流检测的精度、速度和可靠性要求极高。

BC技术面临的电流检测挑战

基于以上特点,电流检测主要面临以下几大挑战:

1. 高电流与空间限制的矛盾

BC组件的单串电流可能高达20A甚至30A以上。然而,集成在优化器或微型逆变器中的电流传感器不宜做得过大,以节省宝贵的PCB空间并控制成本。如果采用传统的分流电阻方案在测量如此大的电流时会产生显著的功率损耗(P = I²R),导致发热严重,降低系统效率,并可能因温漂影响测量精度。

2. 对测量精度的极致要求

优化器和微型逆变器依赖于精确的电流测量来实现最大功率点跟踪(MPPT)。MPPT算法的效果直接决定了发电量的多少。微小的电流测量误差会导致MPPT偏离最佳工作点,造成显著的发电量损失。此外,精确的电流检测也是实现组件级监控和故障诊断(如电弧故障检测AFCI)的基础。

通常光伏组件的工作环境温度范围比较宽(如-40℃ 至 85℃+),传感器必须在整个温度范围内保持极高的精度,温漂系数需要非常低。而且在整个电流测量范围内,输出信号必须与输入电流保持良好的线性关系,不能出现畸变。

3.高频开关噪声的干扰

优化器和微型逆变器是开关电源设备,其内部的功率MOSFET/IGBT以高频(几十kHz到几百kHz)开关。这会产生巨大的电磁干扰(EMI)和共模噪声。电流传感器必须具有极强的抗干扰能力,能够抑制高频噪声,并准确提取出真实的直流或低频电流信号,而不能被开关噪声“淹没”或误导。传统的开环霍尔传感器在这方面可能表现不佳。

4. 隔离与安全要求

光伏系统存在高直流电压(可达1000V+)。电流传感器必须提供可靠的电气隔离,将检测电路(低压侧)与功率电路(高压侧)完全隔离开,以确保系统安全和人身安全。所以电流传感器必须在满足高隔离电压(如加强绝缘等级)的同时,还不能牺牲传感器的精度、带宽和尺寸。

5. 成本压力

虽然BC是高端技术,但光伏行业对成本极其敏感。为每个优化器或微逆配备一个高性能、高可靠的电流传感器,不能带来过高的成本增加。

应对挑战的解决方案与技术趋势

针对以上挑战,行业可从传感器技术本身和系统设计两个层面寻求解决方案:

1. 先进的磁感应传感器(主流方向)

这类传感器基于霍尔效应或磁阻效应,天然电气隔离,几乎无功率损耗,非常适合高电流检测。

•闭环霍尔电流传感器:

采用“磁平衡”原理,通过次级补偿线圈使磁芯始终处于零磁通状态。补偿电流的大小即精确反映了被测电流。此类传感器精度极高(通常<0.5%)、低温漂、高线性度、卓越的抗干扰能力。是目前应对BC技术挑战的最优但成本也较高的方案。

•开环霍尔电流传感器:

直接测量磁芯中的磁通量来换算电流。优势是成本较低、尺寸小。劣势也明显:精度和温漂通常不如闭环方案,对外界磁场干扰更敏感。需要通过软件校准和屏蔽设计来改善。

•隧道磁阻(TMR)电流传感器:

利用TMR元件,其磁阻变化率远高于传统霍尔元件。优势:具有超高灵敏度和信噪比,精度可媲美甚至超越闭环霍尔,同时尺寸可以做得更小。是近年来发展迅速的新兴技术,非常有前景。

2. 改进的分流器方案

使用极低阻值的分流电阻(例如50μΩ或更低),结合高性能、低漂移的运算放大器,可以最大限度地减少功率损耗和温升。优势:成本最低、带宽极高。劣势:依然存在损耗和发热问题,且无法提供天然电气隔离,需要额外的隔离放大器或数字隔离器,增加了系统复杂性。在空间极其紧凑的微逆中应用较少,在一些优化器中仍有使用。

综合以上分析,在光伏BC技术中,电流传感器面临的挑战核心是:在极其紧凑的空间内,以高性价比的方式,精确、可靠、隔离地测量日益增大的直流电流,并抵御严苛的环境和开关噪声干扰。

应对这些挑战,高性能的磁感应电流传感器,特别是闭环霍尔和TMR技术正成为主流选择。它们凭借无损耗、高隔离、高精度和高可靠性的特点,很好地契合了BC系统优化器和微型逆变器的需求,为提升整个光伏系统的发电效率和智能化水平提供了关键的技术支撑。

CR1A H00 系列闭环霍尔电流传感器简介

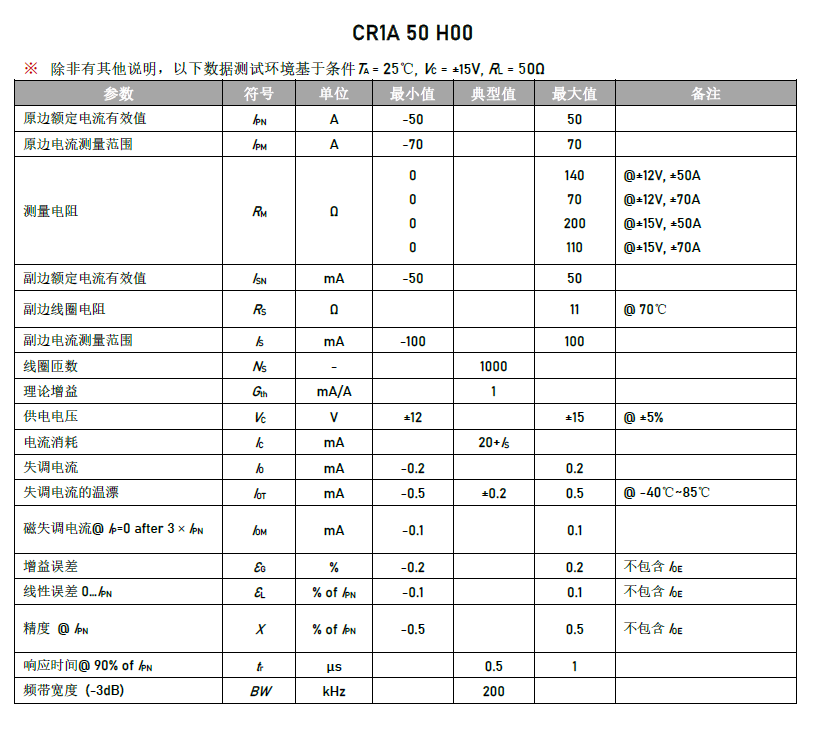

CR1A H00是芯森电子自主研发的基于霍尔原理的闭环(补偿)电流传感器,额定量程从50A至300A可用于测量直流、交流和脉冲电流等。

产品特性:

- 基于霍尔原理的闭环(补偿)电流传感器

- 原边和副边之间绝缘

- 原材料符合UL 94-V0

- 优异的线性度

- 出色的精度

- 低温漂

- 没有插入损耗

- 执行标准:

n IEC 60664-1:2020

n IEC 61800-5-1:2022

n IEC 62109-1:2010

参数特点:

- 电流输出

- 供电电压:±12V~±15V

- 额定量程:±50~300A

- 测量范围:±70~500A

- 工作范围:-40~85°C

- 精度@ IPN:±0.5%

- 响应时间:0.5μs

- 绝缘耐压:4.2kV

- 频带宽度:200kHz

- 线性度:0.2%

- 倾佳电子BTD5452R隔离型SiC碳化硅MOSFET门极驱动器米勒钳位串扰抑制与DESAT短路保护的技术价值

- 控制器出现EtherCAT掉线问题的处理方法

- 如何计算中低压专项型电能质量在线监测装置的验证频率?

- 用吉时利2450数字源表提升测试效率的实测应用

- 光伏“反内卷”新赛道:芯森电子CR1A电流传感器如何助力BC技术突围?

- 光伏监控案例分享!奉贤平高食品4.4MW分布式光伏电站:实时监控+智能运维

- BNC公头连接器:工厂教你选对、用好、不踩坑

- 基本半导体SiC功率模块与驱动板技术优势及应用价值深度分析

- 传统工厂生死局:不上物联网云平台就被淘汰?实战攻略全解析

- 数字化仪在局部放电中的应用

- 美芯晟参与推动《智能化无线充电发射芯片技术要求》等两项团体标准发布

- 无人机智能化仓储管理 选哪个图像处理板?

- 双光路红外气体传感器:工业安全与效率的“隐形引擎”

- IMS OS 启航生态,赋能智造|盘古信息发布IMS OS链式发展新战略

- 串口调试西门子V20变频器

- 昊衡科技发布OSI-S系统重大升级:扩展OFDR传感距离至2000米并保持高空间分辨率