什么是晶圆切割与框架内贴片

文章来源:学习那些事

原文作者:小陈婆婆

本文主要讲述什么是晶圆切割与框架内贴片。

在半导体制造的精密工艺链条中,芯片切割作为晶圆级封装的关键环节,其技术演进与设备精度直接关系到芯片良率与性能表现;框架内贴片作为连接芯片与封装体的核心环节,其技术实施直接影响器件的电性能、热管理及可靠性表现。

晶圆切割

在半导体制造的精密工艺链条中,芯片切割作为晶圆级封装的关键环节,其技术演进与设备精度直接关系到芯片良率与性能表现。

当前主流切割设备以金刚石锯切与激光切割两大技术路径为核心,前者凭借含人造金刚石颗粒的超薄圆形刀片实现物理切割,切割道宽度约100微米,即划线区域,其切割精度可达头发丝直径的1/10——以人类头发约50-70微米直径计,此精度相当于将单根发丝垂直分割为10等份,确保芯片分离时边缘整齐无崩边。

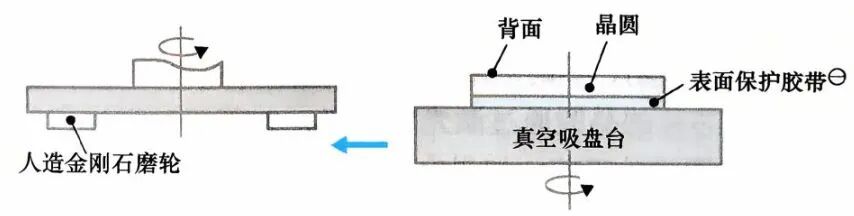

图 背面研磨

为达成此精度,晶圆需预先进行背面研磨工艺:直径300毫米的原始晶圆厚度从0.775毫米减薄至0.3毫米甚至更薄,此举不仅降低封装高度、减少硅衬底电阻,更便于后续切割分离。研磨过程中,晶圆表面覆盖保护胶带并通过真空吸附固定于吸盘台,背面采用人造金刚石磨轮进行精密研磨,确保厚度均匀性。

进入切割阶段,研磨后的晶圆需贴附于特殊紫外线(UV)胶带上——此类胶带经紫外线照射后黏合强度显著降低,便于后续芯片分离。

图 切割工艺

晶圆整体固定于框架后,切割机沿垂直与水平排列的芯片间划线进行精准切割。除传统金刚石锯切外,激光切割机作为替代方案,通过高能量激光束实现非接触式切割,有效避免刀片磨损带来的精度波动,同时适用于超薄晶圆及易碎材料切割,成为近年来技术突破的重要方向。例如,皮秒激光切割技术通过超短脉冲实现冷加工,减少热影响区,提升切割边缘质量,已逐步应用于先进制程芯片的制造。

切割完成后,需通过特殊夹具拉伸紫外线胶带,利用胶带弹性形变使切割后的芯片间形成间隙,实现物理分离。此时照射紫外线触发胶带光化学反应,降低黏合强度,便于芯片从胶带上剥离,此过程既保护芯片免受机械损伤,又提升取片效率。最终阶段需借助显微镜进行外观检测,筛选出存在缺边、划痕等缺陷的芯片,同时剔除晶圆检验阶段已标记的不合格芯片,确保进入下一道工序的芯片均满足质量标准。

当前行业技术发展正聚焦于切割精度提升与自动化集成。例如,采用人工智能视觉系统的切割设备可实时监测切割路径,动态调整切割参数,将划线偏差控制在亚微米级;而5G与物联网技术的融合,推动切割设备向智能化、远程运维方向发展,实现生产数据的实时采集与分析,进一步提升良率控制能力。

此外,新型复合胶带材料的研发,如具备自修复功能的UV胶带,正逐步解决传统胶带在剥离过程中可能产生的芯片粘连问题,为超精密切割提供更可靠的工艺保障。这些技术进步共同推动着芯片切割工艺向更高精度、更高效率、更低缺陷率的方向持续演进。

贴装工艺

当前主流贴装工艺以树脂贴装、共晶贴装及金片贴装三大技术路径为核心,均需在严格环境控制下实现芯片与引线框架的精准固定。

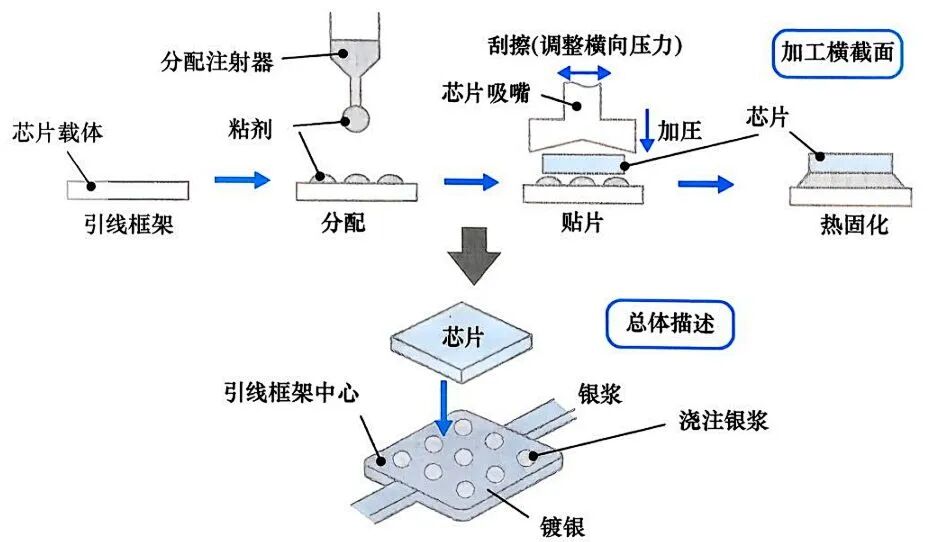

以模具封装为例,贴片机通过真空吸盘从紫外线胶带上逐个拾取合格芯片,将其精确放置于引线框架中心已灌封的银浆之上——该银浆需经250℃高温固化,通过导电银浆的粘接实现芯片与框架的电气与机械连接,此即树脂贴装工艺。此类工艺广泛应用于消费级芯片封装,其优势在于工艺成熟、成本可控,且可通过自动化设备实现高精度贴装。

图 树脂贴装法

对于高可靠性需求场景,如陶瓷封装芯片,共晶贴装工艺则成为首选。

图 共晶贴装和金片贴装

该工艺需将引线框架中心升温至约400℃,在氮气保护环境下将芯片直接压合于镀金框架表面,利用金-硅共晶反应形成低电阻、低热阻的界面连接,有效降低芯片与封装体间的热应力,提升器件在高温、高湿等恶劣环境下的稳定性。而金片贴装工艺则通过插入金片并施加摩擦,促使芯片背面与框架形成金-硅共晶键合,同样需在氮气环境中完成以避免金属氧化,该工艺尤其适用于对热阻要求严苛的高功率芯片封装。

当前行业技术发展正聚焦于贴装精度提升与工艺智能化。全自动贴片机已普遍集成摄像头视觉系统与机器人搬运模块,通过计算机实时控制实现芯片拾取、定位、贴装的全程自动化,减少人为干预带来的误差。

此外,新型导电胶材料的研发,如具有自修复功能的银浆或低温固化导电胶,正逐步解决传统银浆在固化过程中可能产生的应力裂纹问题,提升贴装可靠性;而激光加热技术的应用,则通过局部快速升温实现银浆的精准固化,减少热影响区,提升芯片与框架的连接质量。这些技术进步共同推动着框架内贴片工艺向更高精度、更高效率、更低缺陷率的方向持续演进,为半导体器件的性能提升与成本优化提供坚实支撑。

- 什么是晶圆切割与框架内贴片

- MT6826S:15位磁性角度编码器,一颗“不看强度”的智能感知IC

- 【PCIE737】青翼凌云科技基于全高PCIe x8总线的KU115 FPGA高性能硬件加速卡

- 高压放大器如何赋能复合材料精密无损探伤

- 智能摊铺压实监测管理系统由哪些硬件组成呢?听小编来讲讲

- 分布式光伏电站智慧管理物联网系统方案

- 工业自动化如何选型?天硕工业级SSD接口指南赋能高效部署

- 功率放大器:压电陶瓷大功率测试系统的“能量引擎”

- 告别时间漂移:部署高精度时钟同步产品

- 激光焊接技术在焊接汽车油管工艺中的应用

- FP135/FP136/FP137 高端电流检测芯片:专为中高压(最高90V)系统设计

- 着色“活力红”,用AI点燃热烈生活

- 华为《AIDC机房参考设计白皮书》重磅发布,赋能AI算力基础设施迈向新高度

- 谷歌拟投资90亿美元扩建AI基础设施 加码南卡数据中心布局

- 河南移动联合华为全球首创5G-A套餐"Try&Buy"精准营销方案斩获ICT中国(2025年度)一等奖

- 中国信通院标准所联合发布《基于智能IP广域网(AI WAN)的存算分离与云边协同训推技术研究报告(2025年)》